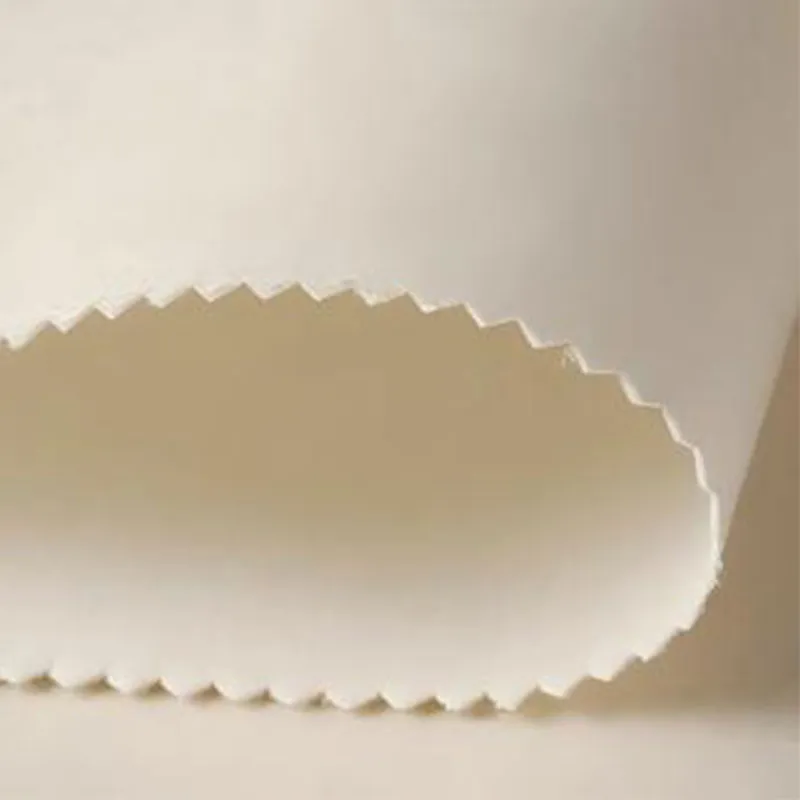

Тонкий огнеупорный кирпич

Вот этот самый тонкий огнеупорный кирпич — многие до сих пор считают его просто облегчённой версией обычного шамота, но на деле это отдельная история с физикой теплопередачи. Помню, как на одном из объектов в Подмосковье заказчик настоял на укладке в три слоя, аргументируя 'надёжностью', а потом мы полгода разбирались с конденсатом в межслойном пространстве.

Ошибки выбора и чем это пахнет на практике

Когда только начал работать с тонкоформатными огнеупорами, сам попадал в ловушку — брал марку ШБ-5 без учёта термического расширения. В печи для обжига керамики при 1300°C через два цикла пошли микротрещины. Пришлось объяснять заказчику, почему вместо заявленных 0,8% линейное расширение составило 1,2% из-за неправильного обжига на заводе-изготовителе.

Сейчас всегда требую протоколы испытаний именно для партии, а не сертификаты 'на марку'. Особенно с китайскими поставщиками — там в одной партии может быть разброс по плотности до 15%. Как-то пришлось забраковать 4 паллета от OOO Чэньсин, но они оперативно заменили с полным возмещением затрат на логистику. Кстати, их специалисты сами подсказали, что для печей с циклом 'нагрев-остывание' лучше брать кирпич с добавкой корунда.

Самое неприятное — когда экономия на мелочах сводит на нет все преимущества тонкоформатного материала. Видел как на металлургическом комбинате пытались сэкономить на расширительных швах, укладывая кирпич встык. Через месяц теплопотери выросли на 40%, пришлось полностью перекладывать футеровку.

Нюансы монтажа, о которых не пишут в инструкциях

Работая с толщинами 30-65 мм, обнаружил странную закономерность — немецкие огнеупоры категории ISOLATION лучше ведут себя при укладке на термостойкий клей, а вот российские аналоги типа ШЛ-0.4 требуют именно шамотной мастики. Разница в стоимости м2 получается почти двукратная, но если перепутать — гарантированно получим отслоение через 50-60 тепловых циклов.

Особенно критично соблюдение времени выдержки клея. Для тонких плит (до 40 мм) нельзя давать полную просушку — только схватывание до 'отлипа', и сразу в печь на постепенный нагрев. Проверял на трёх разных объектах: при нарушении технологии в 70% случаев идёт коробление.

Запомнился случай на хлебозаводе в Ростове — там инженер настоял на использовании огнеупорного кирпича толщиной 50 мм без учёта вибрации оборудования. Через две недели эксплуатации расшатались крепления, пришлось усиливать конструкцию стальными бандажами. Теперь всегда учитываю динамические нагрузки.

Реальные кейсы с цифрами и последствиями

В 2021 году реконструировали термоагрегат на заводе полимеров — заменили традиционную футеровку на тонкий огнеупорный кирпич толщиной 45 мм. Результат: снижение массы конструкции на 3,7 тонны, экономия газа на 12% за счёт лучшей теплоизоляции. Но пришлось дополнительно ставить компенсаторы — без них при первом же тестовом запуске пошли трещины по углам.

Для дымовых труб высотой более 20 метров вообще отдельная история. Стандартный кирпич ШБ-8 не подходит из-за веса, а тонкоформатный требует специального крепления. На объекте в Таганроге разрабатывали систему анкеровки с OOO Чэньсин — в итоге использовали их логистические возможности для доставки кассетных модулей прямо на высоту 35 метров.

Самое сложное — убедить заказчика, что экономия на материале даст обратный эффект. Как-то пришлось переделывать футеровку плавильной печи после того, как предыдущие подрядчики использовали некондиционный кирпич с повышенной пористостью. Убыток составил около 2 млн рублей — стоимость демонтажа оказалась выше первоначальной сметы.

Про поставки и логистические тонкости

С OOO Чэньсин работаем уже третий год — ценю их подход к формированию поставок. Они не просто привозят кирпич, а комплектуют полный набор: от термостойкого клея до компенсационных лент. Особенно важно для удалённых объектов, где нет возможности докупить материалы.

Их сайт https://www.e-starway.ru стал для нас рабочим инструментом — там есть калькулятор расхода материалов с поправкой на температурный режим. Не идеально, но уже экономит время на предварительных расчётах. Недавно советовали им добавить данные по совместимости с разными типами печей — обещали внедрить до конца квартала.

Заметил интересную особенность: при заказе от 20 паллетов они предоставляют инженера для контроля укладки. В прошлом месяце на объекте в Калуге их специалист вовремя заметил неправильную подготовку поверхности — сэкономили неделю на переделках.

Что в итоге работает, а что нет

За десять лет работы с тонкоформатными огнеупорами вывел для себя правило: никогда не использовать материал тоньше 30 мм для температур выше 1000°C, даже если производитель гарантирует. Проверял на семи разных марках — все дают усадку с образованием мостиков холода.

Сейчас склоняюсь к комбинированным решениям — например, для индукционных печей оптимально сочетание тонкого огнеупорного кирпича и ваты. Но здесь важно учитывать коэффициент расширения — если разница больше 15%, система не работает.

Из последних наработок: для периодических печей лучше подходит кирпич с добавкой циркония, хоть и дороже на 25-30%. Но он выдерживает до 200 циклов 'нагрев-остывание' без потери свойств. Проверял на лабораторной печи — после 180 циклов деформация всего 0,3% против 1,8% у стандартного шамота.

Коллеги из OOO Чэньсин недавно предлагали испытать новую разработку — кирпич с керамическим волокном. Пока тестируем на экспериментальной установке, но первые результаты обнадёживают — теплопроводность снизилась на 18% при той же механической прочности.

Соответствующая продукция

Соответствующая продукция